ミツヒデが日々手掛けるスケールの大きな仕事と

安全・そして品質へのこだわりを

工場見学を通じて、臨場感たっぷりに体感ください。

ミツヒデでは、本社工場では柱をメインに、本社第2工場・本社第3工場では梁をメインに製造しています。

作っているものは異なりますが、製造から出荷までの工程はほぼ同じ。

本社工場と本社第2工場・本社第3工場を比較しながら、工程に沿って私たちミツヒデの工場をご案内します。

FACTORY 1

本社工場

一次加工

鋼材・鋼板の開先加工を行う

開先加工は溶接部の十分な溶け込み、強度を得るために部材を適切な形に加工することです。

組立

一次加工された部材を組立てる

一本の柱になるまでにコア組・仕口組・柱大組・金物類と組立て作業があり、その工程ごとに適正な精度、寸法になるように組立てていきます。

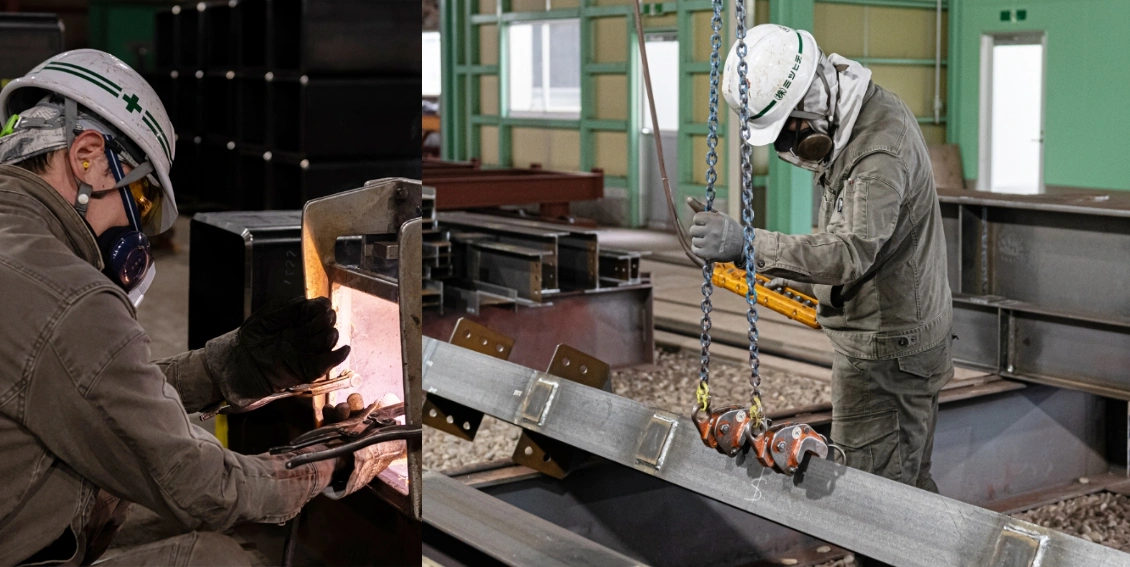

溶接

各組立て後、溶接ロボットなどによる溶接を行う

コア・仕口・柱は溶接ロボットにて溶接を行いますが、ロボットが対応できないところは有資格者が溶接を行います

検査

外観検査・超音波探傷検査及び寸法精度を行う

目視などによる外観検査・超音波探傷機による内部欠陥の検出、工作図による寸法精度の確認を行います。

塗装

素地調整を行い塗装する

材料の油分・錆・溶接後のスパッタ・スラグなどを取り除き錆止め塗装を行います。

出荷

工場で加工・製作された製品を出荷する

様々な工程を経て完成した製品を現場に搬入し、柱・梁などをつなぎ合わせ部材から建造物になります。

FACTORY 2・3

本社第2工場・本社第3工場

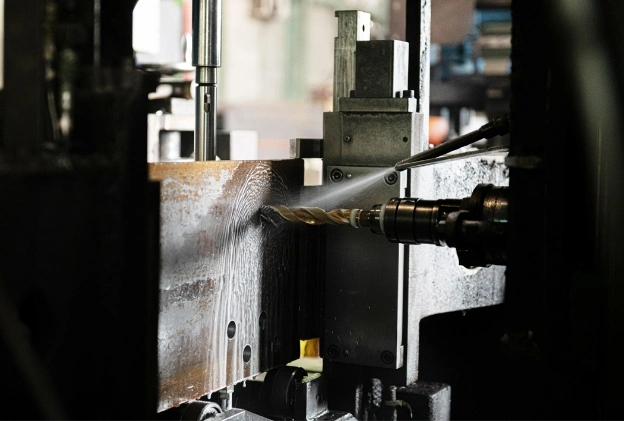

一次加工

鋼材・鋼板の孔あけ・切断作業をした後摩擦面処理を行う

ドリルマシン・バンドソー・ショットブラストなどの機械加工は、工作図に基づき孔あけ、切断作業を行います。

組立

孔あけ・切断加工した鋼材を組立てる

工作図に基づき、金物類を加工・組立てを行います。

溶接

組立て後の梁を溶接工が溶接を行う

溶接はその時々の状況により作業方法が異なる為、知識、経験を活かし溶接を行います。

検査

材料の検査・寸法精度・膜厚検査などを行う

サムチェッカーによる材質の確認、工作図による寸法精度、膜厚計による膜厚の確認を行います。

塗装

素地調整を行い塗装する

材料の錆、溶接後のスパッタ、スラグなどを取り除き錆止め塗装を行い、スプライスを取り付けて完成となります。

出荷

工場で加工・製作された製品を出荷する

様々な工程を経て完成した製品を現場に搬入し、柱・梁などをつなぎ合わせ部材から建造物になります。

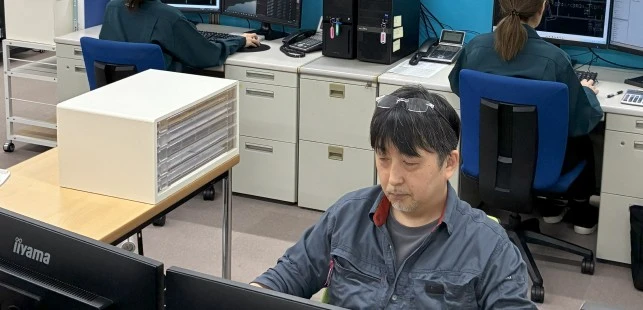

営業部、工務部 設計課、工務部 安全課、検査部

SALES

DEPARTMENT 営業部

特定の取引先(主にゼネコン)へ訪問し、鉄骨の建築物の受注をし、設計図より積算をして見積書の作成を行います。

また、協力業者様(下請先)との折衝業務を行います。

DESIGN

DEPARTMENT 工務部 設計課

取引先との打ち合わせ後、設計図をもとに鉄骨CADを使用した鉄骨施工図の作成を行います。鉄骨CADはREAL4・FAB21を主に使用しています。

その後、必要な材料を発注し工場での加工資料作成を行います。

SAFETY

DEPARTMENT 工務部 安全課現場作業について、ゼネコンとの打ち合わせを行い、製品が出来上がってから工事現場での運搬、組立作業、各種現場対応、工事のまとめ、現場外注会社との打ち合わせを行っています。また、安全書類作成などの事務作業も行います。

INSPECTION

DEPARTMENT 検査部ファブリケータの鉄骨検査は多岐にわたります。材料入荷時の材質検査から始まり、組立て検査、寸法精度検査、溶接部外観検査、超音波探傷検査と行い、設計監理者及び元請業者による製品検査があります。最後に塗装後の膜厚検査を行い、それらの結果を報告書として元請業者に提出します。

WE ARE

ROOTING

FOR YOU!

RECRUIT

採用情報あなたが活躍できる環境を

スケールの大きな仕事、ずっと残る仕事

誇りに思える仕事を私たちと一緒に創り上げませんか。